DỊCH VỤ KHÁCH HÀNG

www.sensors.vn

Admin@sensors.vn

www.cambien.com.vn

HIỆU CHUẨN CẢM BIẾN: KHÁI NIỆM, TẦM QUAN TRỌNG, QUY TRÌNH

Ngày 12/Feb/2026 lúc 09:16 AM - Xem: 10

Trong quá trình vận hành hệ thống đo lường, có một yếu tố kỹ thuật quan trọng nhưng thường bị bỏ qua: hiệu chuẩn cảm biến định kỳ. Đây không chỉ là một thao tác bảo trì đơn thuần mà còn là bước quyết định độ chính xác, độ bền và hiệu suất hoạt động của thiết bị. Vậy hiệu chuẩn cảm biến là gì? Vì sao phải thực hiện định kỳ? Và quy trình thực hiện gồm những bước nào? Cùng Sensors Việt Nam tìm hiểu chi tiết ngay sau đây.

Hiệu chuẩn cảm biến là gì?

Hiểu đơn giản, hiệu chuẩn cảm biến là quá trình kiểm tra và điều chỉnh lại độ chính xác của thiết bị đo. Công việc này được thực hiện định kỳ nhằm đảm bảo cảm biến luôn đưa ra kết quả đo đúng với giá trị thực tế.

Cụ thể, kỹ thuật viên sẽ so sánh giá trị hiển thị trên cảm biến với một giá trị chuẩn cố định (chuẩn đo lường đã được xác nhận). Nếu xuất hiện sai lệch đáng kể giữa hai giá trị này, thiết bị sẽ được bảo trì, điều chỉnh, sửa chữa hoặc thay thế khi cần thiết.

Hầu hết các loại cảm biến đều cần hiệu chuẩn định kỳ, phổ biến nhất gồm:

- Cảm biến nhiệt độ

- Cảm biến áp suất

- Cảm biến lưu lượng khí, nước hoặc chất lỏng

Vì sao hiệu chuẩn cảm biến lại quan trọng?

Hiệu chuẩn không chỉ để “kiểm tra cho có”, mà đóng vai trò cực kỳ quan trọng trong vận hành thực tế. Cụ thể:

- Đảm bảo độ chính xác của phép đo: Việc hiệu chuẩn giúp hạn chế tối đa tình trạng cảm biến trả kết quả sai lệch so với thực tế. Điều này đặc biệt quan trọng trong các lĩnh vực yêu cầu độ chính xác cao như y tế, công nghệ cao hay sản xuất quy mô lớn.

- Tuân thủ tiêu chuẩn quản lý chất lượng: Tại các nhà máy sản xuất hoặc hệ thống nhà kính nông nghiệp, hiệu chuẩn định kỳ là yêu cầu bắt buộc để đáp ứng các tiêu chuẩn quản lý chất lượng.

- Tối ưu hiệu quả sản xuất: Cảm biến chính xác giúp hệ thống vận hành ổn định, đảm bảo chất lượng sản phẩm đồng đều và góp phần tiết kiệm năng lượng.

- Phát hiện sớm hư hỏng và lão hóa: Hiệu chuẩn định kỳ giúp phát hiện sớm dấu hiệu suy giảm hiệu năng, hỏng hóc hoặc lão hóa thiết bị. Nhờ đó, doanh nghiệp có thể chủ động bảo trì trước khi sự cố xảy ra, kéo dài tuổi thọ thiết bị và hạn chế gián đoạn vận hành.

Chu kỳ hiệu chuẩn cảm biến bao lâu là hợp lý?

Chu kỳ hiệu chuẩn không cố định cho mọi thiết bị. Thời gian giữa các lần hiệu chuẩn phụ thuộc vào: loại cảm biến, môi trường hoạt động, tần suất sử dụng. yêu cầu kỹ thuật của từng ứng dụng. Tuy nhiên, có một số mốc khuyến nghị phổ biến như sau:

- Tiêu chuẩn chung: Hầu hết cảm biến nên được hiệu chuẩn lại sau 12 tháng sử dụng.

- Cảm biến áp suất: Nên hiệu chuẩn sau 12 tháng hoặc tùy theo mức độ sử dụng thực tế.

- Cảm biến nhiệt độ: Khoảng 12-24 tháng, tùy từng dòng thiết bị.

- Cảm biến độ ẩm: Nên thực hiện 1 lần/tháng, đặc biệt khi hoạt động trong môi trường khắc nghiệt và sử dụng liên tục.

Quy trình hiệu chuẩn cảm biến chi tiết

Thông thường, quy trình hiệu chuẩn được thực hiện theo 5 bước cơ bản dưới đây:

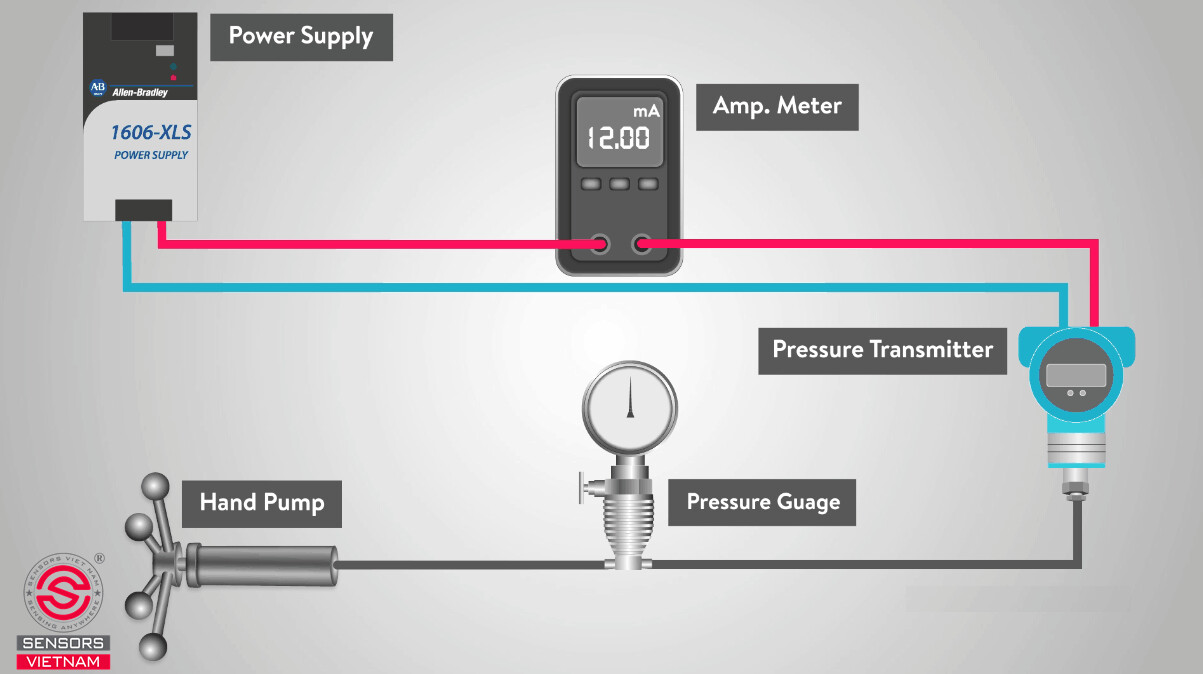

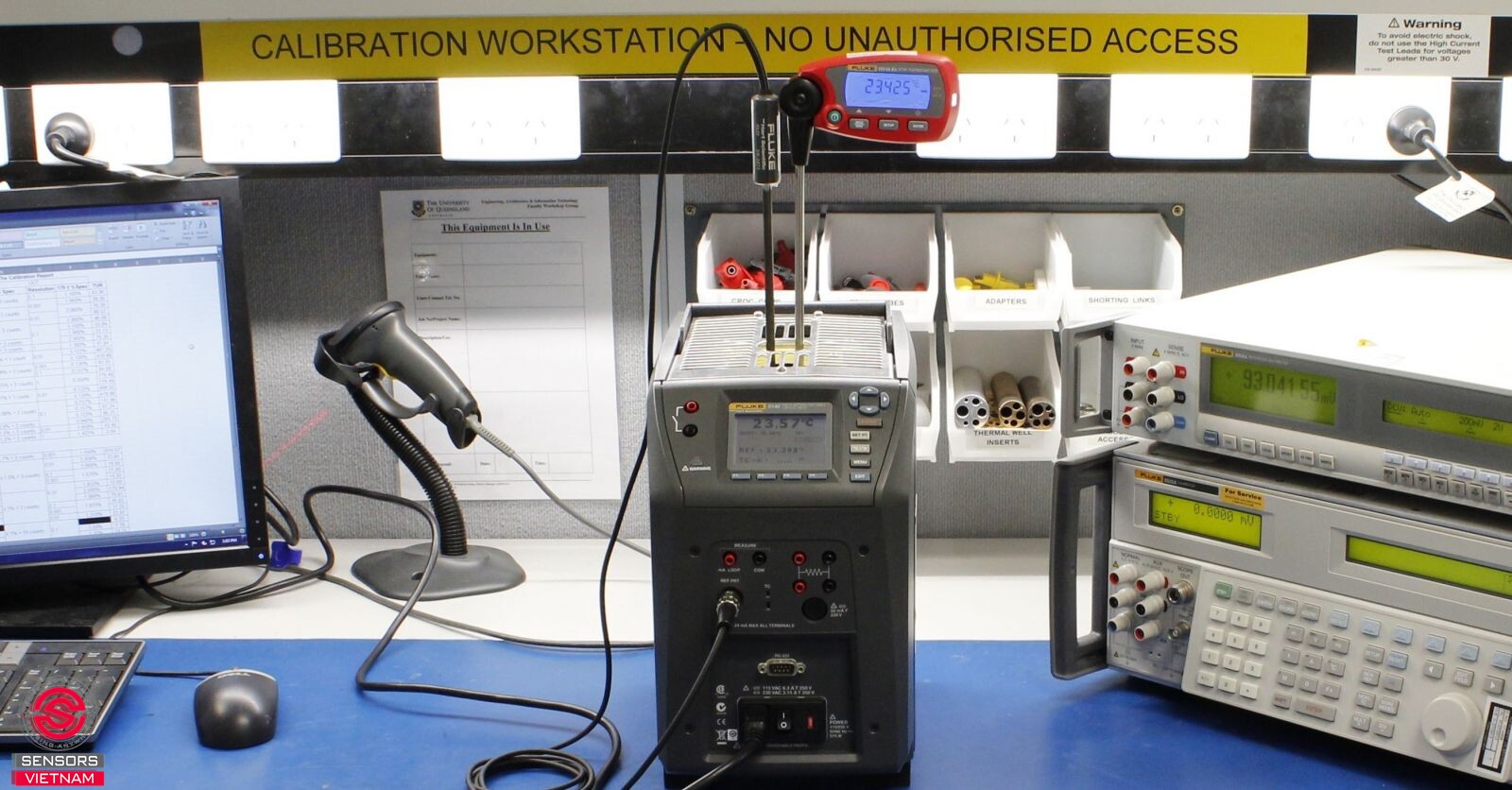

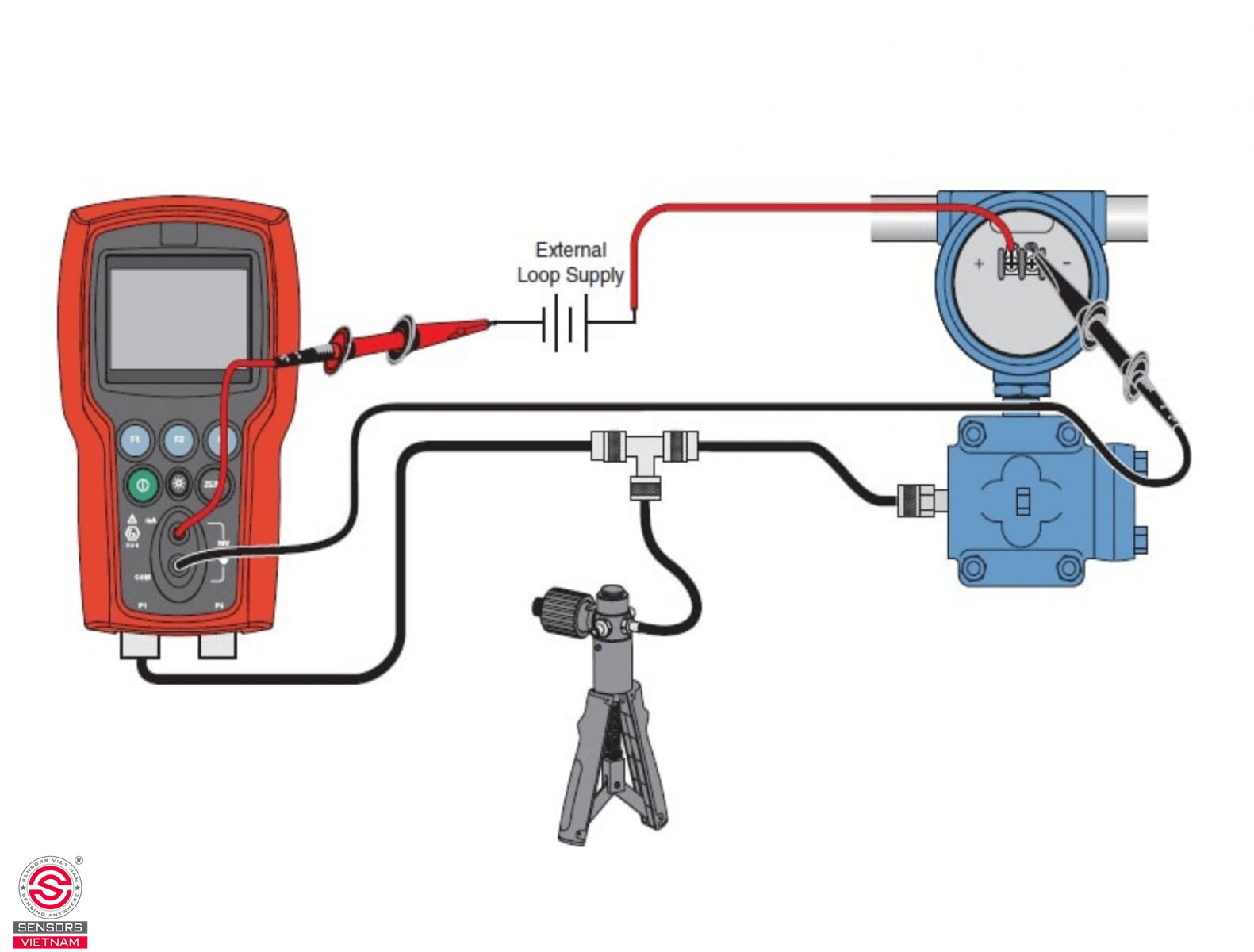

Bước 1: Chuẩn bị thiết bị chuẩn dùng để đối chiếu độ chính xác. kiểm tra điều kiện môi trường, làm sạch thiết bị cần hiệu chuẩn

Bước 2: Ổn định thiết bị

Sau khi kết nối cảm biến vào hệ thống điều khiển, cấp nguồn và để thiết bị hoạt động ổn định từ 15-30 phút. Tiếp theo, điều chỉnh về giá trị chuẩn bằng 0 khi không có tín hiệu đầu vào

Bước 3: Đo lường và so sánh

- Quá trình này được thực hiện theo chu kỳ tăng-giảm để kiểm tra hiện tượng trễ.

- Chọn ít nhất 5 điểm hiệu chuẩn trải đều toàn dải đo: 0%, 25%, 50%, 75%, 100%.

- Tại mỗi điểm, ghi lại giá trị đo trên cảm biến và giá trị thực tế từ thiết bị chuẩn

Bước 4: Tính sai số và điều chỉnh

- Nếu sai số nằm trong phạm vi cho phép → thiết bị đạt yêu cầu

- Nếu sai số vượt mức cho phép → tiến hành điều chỉnh vật lý hoặc thông qua phần mềm

Bước 5: Kiểm tra lại

- Sau khi điều chỉnh, thực hiện lại bước đo lường (Bước 3) để đảm bảo cảm biến đã hoạt động chính xác.

Hiệu chuẩn cảm biến không chỉ là một quy trình kỹ thuật bắt buộc mà còn là yếu tố quyết định đến độ tin cậy của toàn bộ hệ thống. Thực hiện đúng chu kỳ và đúng quy trình sẽ giúp thiết bị hoạt động bền bỉ, tiết kiệm chi phí và hạn chế rủi ro vận hành.

.png)